Metalstøbning er en hjørnesten i moderne fremstilling, der giver grundlaget for udformning af forskellige industrier. Denne omfattende guide dykker ned i forskellige casting -metoder, afslører deres arbejdsprincipper og undersøger de omfattende applikations scopes, der gør dem integreret i produktionen.

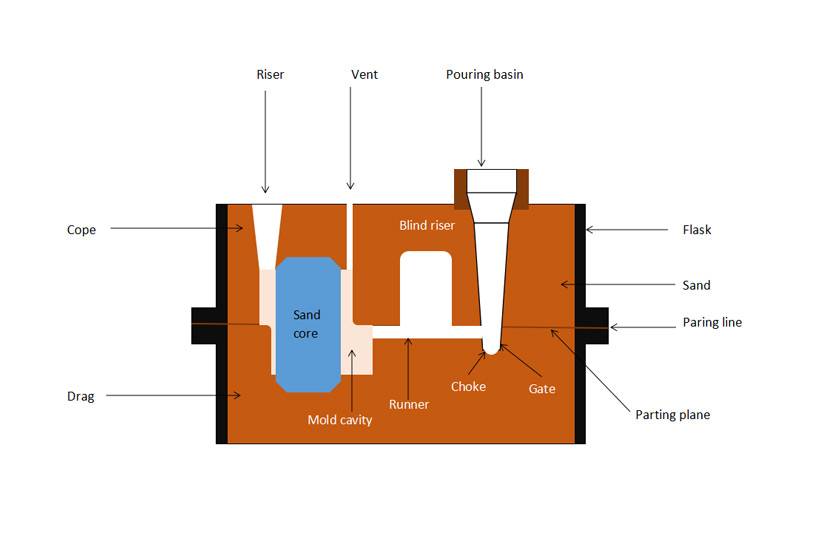

1. sandstøbning

Arbejdsprincip:

Sand Castings enkelhed ligger i at skabe forme fra sand. Processen involverer at danne et mønster, samle formen og omhyggeligt hælde smeltet metal i hulrummet.

Anvendelsesomfang:

Versatility is the hallmark of sand casting. Velegnet til jernholdige og ikke-jernholdige metaller udmærker det sig i at producere komplekse former og letter store produktionsløb.

Fordele:

Lave omkostninger: Sand er et rigeligt og billigt materiale.

Alsidighed: Velegnet til forskellige metaller og indviklede design.

Storskala produktion: Ideel til masseproduktion.

Ulemper:

Overfladefinish: Overfladefinish kan være ru sammenlignet med andre metoder.

Tolerance: Tolerancer er muligvis ikke så stramme som i præcisionsmetoder.

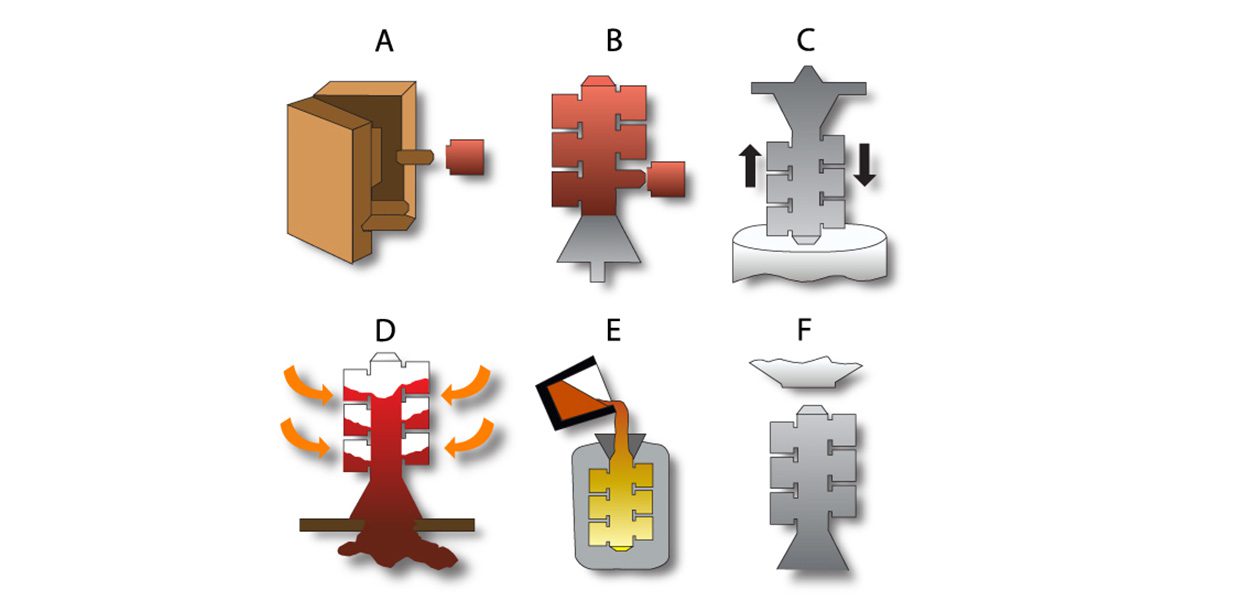

2. Investeringsstøbning

Arbejdsprincip:

Investeringsstøbning eller mistet voksstøbning involverer at skabe et voksmønster, belægge det med en keramisk skal og smelte voks for at skabe et hulrum til metallet.

Anvendelsesomfang:

Investeringsstøbning er fremtrædende inden for luftfarts- og smykkeindustrier og er æret for sin præcision og evne til at gengive komplicerede detaljer.

Fordele:

Høj præcision: Fremragende til komplicerede design og fine detaljer.

Glat overfladefinish: producerer støbegods med minimal efterbehandling.

Alsidighed: Kan kaste forskellige metaller.

Ulemper:

Omkostninger: Højere omkostninger sammenlignet med nogle andre metoder.

Produktionshastighed: langsommere sammenlignet med nogle teknikker med høj volumen.

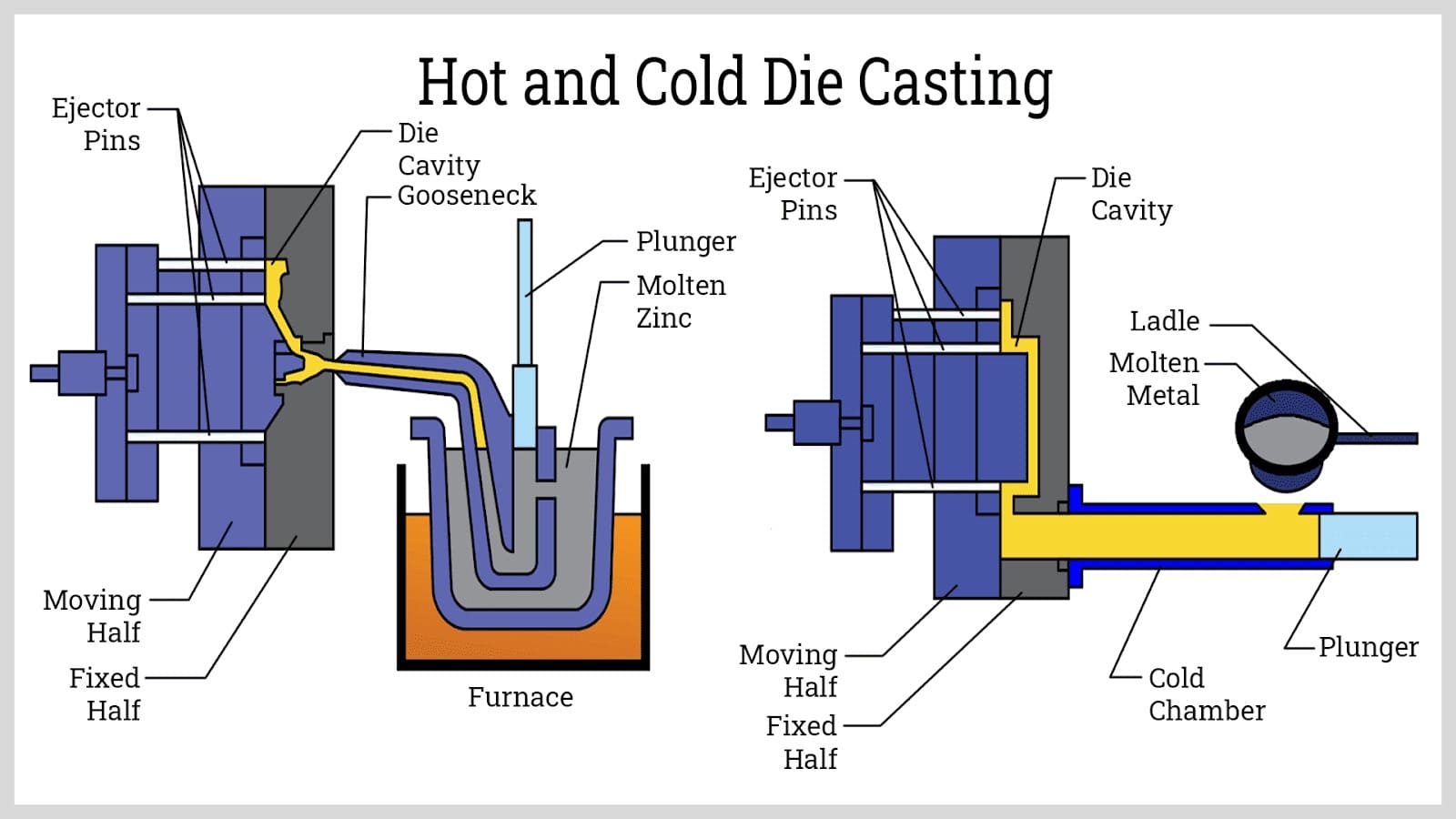

3. die casting

Arbejdsprincip:

Die støbning indsprøjter smeltet metal i en stålform ved højt tryk, hvilket sikrer hurtig størkning og produktion af præcise dele.

Anvendelsesomfang:

Die Casting, der er vidt brugt i bilindustrien og elektronikindustrien, er ideel til produktion med høj volumen af komplekse komponenter.

Fordele:

Høj produktionshastighed: Hurtige cyklustider for masseproduktion.

Komplekse former: Velegnet til komplicerede og komplekse design.

Dimensionel nøjagtighed: Høj præcision og stramme tolerancer.

Ulemper:

Værktøjsomkostninger: Indledende værktøjsomkostninger kan være høje.

Materielle begrænsninger: begrænset til visse typer metaller.

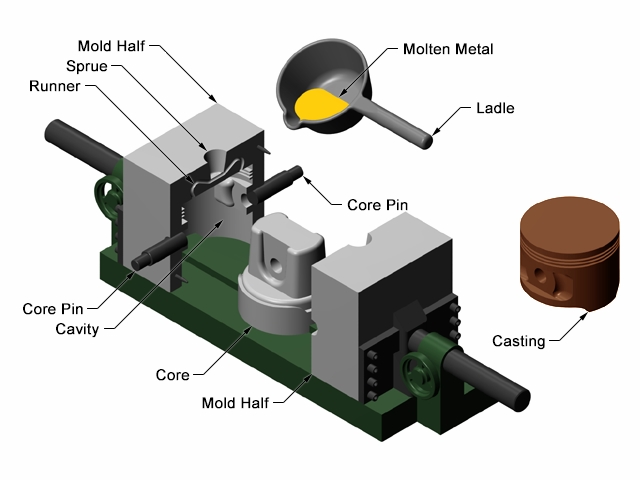

4. permanent skimmelstøbning

Arbejdsprincip:

Permanent formstøbning anvender genanvendelige metalforme og kan være tyngdekraft eller lavtryk, hvilket giver fleksibilitet i valget af teknik.

Anvendelsesomfang:

Fokuseret på dimensionel nøjagtighed bruges det i vid udstrækning til støbning af aluminiums- og kobberlegeringer.

Fordele:

Dimensionel nøjagtighed: Velegnet til dele med stramme tolerancer.

Genanvendelighed: Forme kan bruges flere gange.

Omkostningseffektive: Lavere værktøjsomkostninger sammenlignet med nogle metoder.

Ulemper:

Kompleksitet: begrænset til mindre komplekse design sammenlignet med andre metoder.

Materielle begrænsninger: bedst egnet til visse metaller.

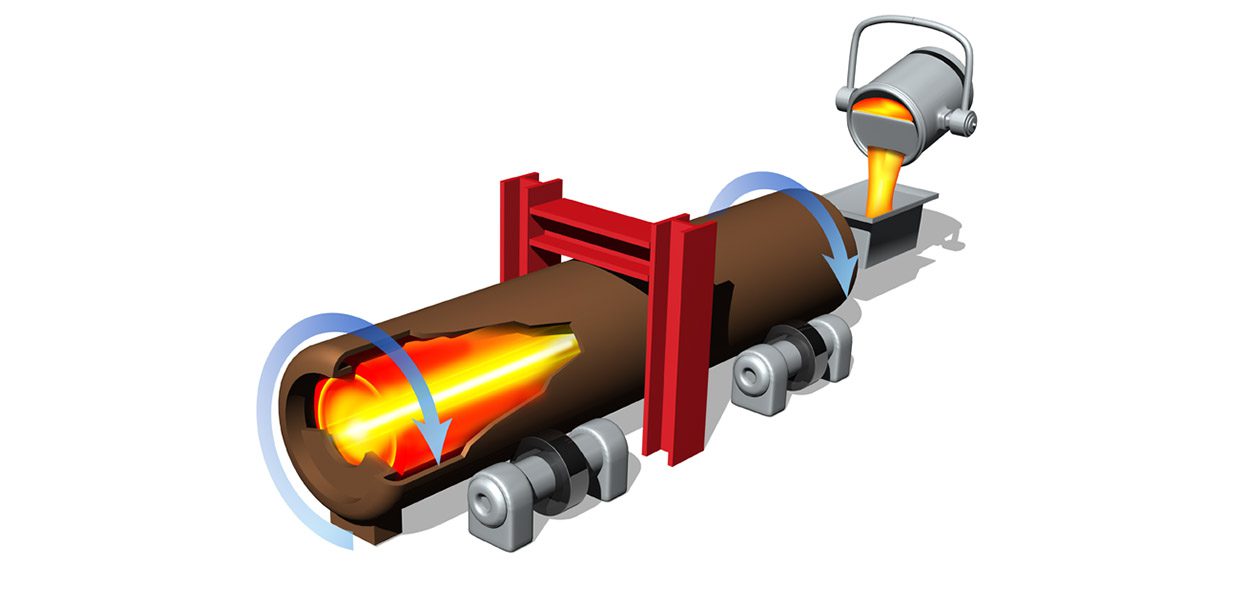

5. Centrifugalstøbning

Arbejdsprincip:

Centrifugalstøbning involverer hældning af smeltet metal i en roterende form, hvilket sikrer endda distribution for cylindriske eller diskformede støbegods.

Anvendelsesomfang:

Ideel til at skabe homogene og defektfrie støbegods, der ofte bruges til rør, rør og rotationsmæssigt symmetriske komponenter.

Fordele:

Kvalitet: Homogen og defektfri støbegods.

Omkostningseffektiv: Effektiv for visse former og størrelser.

Materielle besparelser: Minimerer materielt affald.

Ulemper:

Begrænsede former: Begrænset til rotationsmæssigt symmetriske dele.

Udstyrsomkostninger: Specialiseret udstyr kan være påkrævet.

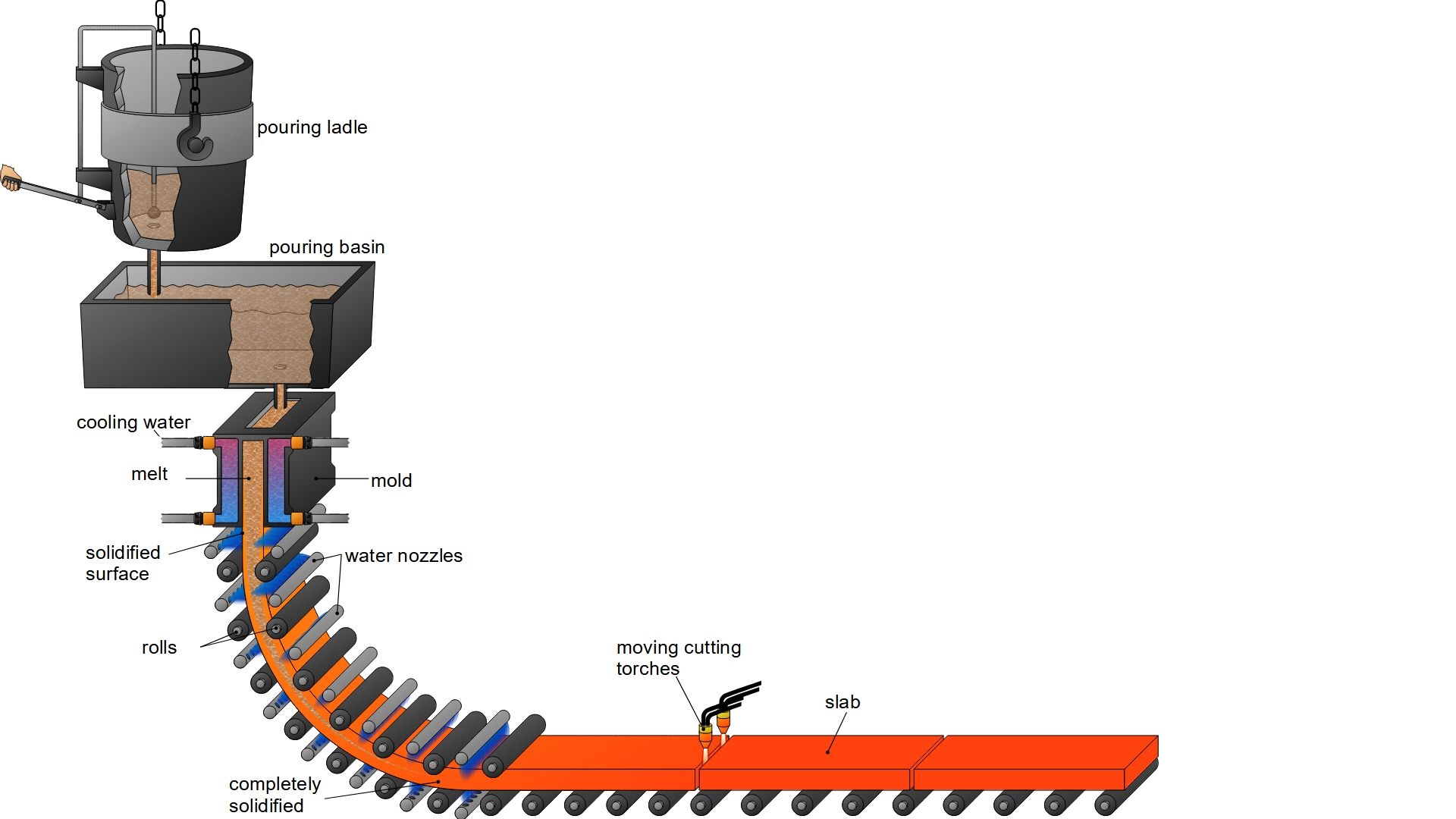

6. Kontinuerlig støbning

Arbejdsprincip:

Kontinuerlig støbning involverer kontinuerlig hældning af smeltet metal i vandkølede forme, effektive til fremstilling af lange metalformer.

Anvendelsesomfang:

Verligt brugt til fremstilling af lange metalprodukter som bjælker og plader.

Fordele:

Effektivitet: Kontinuerlig og uafbrudt produktion.

Materielle besparelser: Minimerer materielt affald.

Kvalitet: Homogen struktur og forbedrede mekaniske egenskaber.

Ulemper:

Indledende opsætningsomkostninger: Høje indledende investeringer i udstyr.

Begrænsede former: egnet primært til lange former.

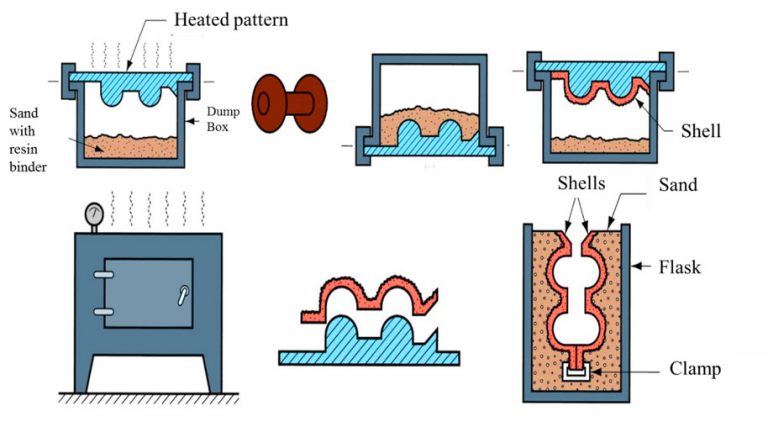

7. Shell -støbning

Arbejdsprincip:

Shell-støbning, der ligner sandstøbning, bruger harpiksbelagt sand til at skabe forme. Processen involverer opvarmning af skallen for at danne en robust form.

Anvendelsesomfang:

Industrier, der søger støbegods med høj præcision, såsom bilindustri og rumfart, drager fordel af skaldøbning.

Fordele:

Præcision: God dimensionel nøjagtighed og overfladefinish.

Høj produktionshastighed: hurtigere end traditionel sandstøbning.

Alsidighed: Velegnet til en række metaller.

Ulemper:

Udstyrsomkostninger: Indledende opsætningsomkostninger kan være højere.

Materielt affald: Noget materialeaffald i form af skallen.

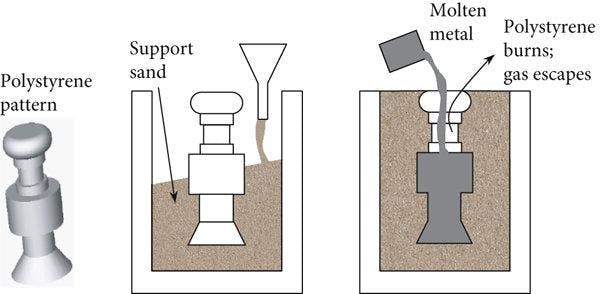

8. Lost skumstøbning

Arbejdsprincip:

Mistet skumstøbning involverer at skabe et skummønster, overtrække det med et ildfast materiale og hælde smeltet metal til at erstatte skummet.

Anvendelsesomfang:

Ideel til komplicerede og komplekse dele, der ofte bruges i støberier og bilproduktion.

Fordele:

Komplekse former: Velegnet til komplicerede design.

Nedsat bearbejdning: Minimal bearbejdning efter casting krævet.

Alsidighed: kan bruges til forskellige metaller.

Ulemper:

Mønsteromkostninger: Skummønstre kan være dyre.

Overfladefinish: opnå muligvis ikke den samme overfladefinish som præcisionsmetoder.

9. Pressestøbning

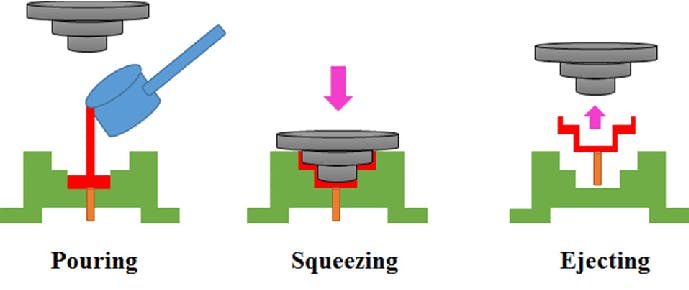

Arbejdsprincip:

Klemstøbning involverer anvendelse af tryk på smeltet metal under størkning, hvilket forbedrer de mekaniske egenskaber ved støbningen.

Anvendelsesomfang:

Industrier, der kræver højstyrkekomponenter, henvender sig til at skubbe støbningen for sin evne til at forbedre mekaniske egenskaber.

Fordele:

Forbedrede egenskaber: Forbedrede mekaniske egenskaber.

Præcision: God dimensionel nøjagtighed.

Alsidighed: kan bruges til forskellige legeringer.

Ulemper:

Kompleksitet: Specialiseret udstyr er påkrævet.

Materielle begrænsninger: bedst egnet til specifikke legeringer.

Mangfoldigheden af metalstøbningsmetoder sikrer, at producenterne kan vælge den mest passende teknik til deres specifikke behov. Hver metode bringer sine unikke fordele og ulemper, hvilket gør beslutningen, der er mangefacetteret og afhængig af faktorer som produktionsvolumen, delkompleksitet og materialekrav. Efterhånden som teknologien skrider frem, fortsætter verden af metalstøbning med at udvikle sig og lover endnu mere effektive og præcise metoder til at forme fremtiden for fremstilling.

Copyright © Ningbo Shengfa Hardware Factory Limited - CNC Machining, Forging Service - Alle rettigheder forbeholdes. Links Sitemap RSS XML Privacy Policy