Metalstøbning er en hjørnesten i moderne fremstilling, der danner grundlaget for at forme forskellige industrier. Denne omfattende guide dykker ned i forskellige støbemetoder, afdækker deres arbejdsprincipper og undersøger de omfattende anvendelsesomfang, der gør dem integrerede i produktionen.

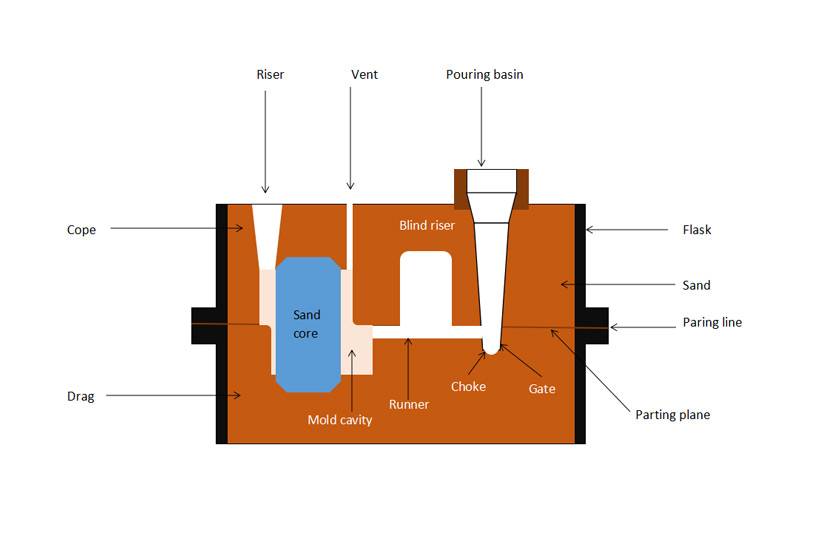

1. Sandstøbning

Arbejdsprincip:

Sandstøbningens enkelhed ligger i at skabe forme af sand. Processen involverer at danne et mønster, samle formen og forsigtigt hælde smeltet metal ind i hulrummet.

Ansøgningsomfang:

Alsidighed er kendetegnende for sandstøbning. Velegnet til jernholdige og ikke-jernholdige metaller, udmærker sig ved at producere komplekse former og letter produktion i stor skala.

Fordele:

Lave omkostninger: Sand er et rigeligt og billigt materiale.

Alsidighed: Velegnet til forskellige metaller og indviklede designs.

Storskalaproduktion: Ideel til masseproduktion.

Ulemper:

Overfladefinish: Overfladefinish kan være ru sammenlignet med andre metoder.

Tolerance: Tolerancer er muligvis ikke så snævre som ved præcisionsmetoder.

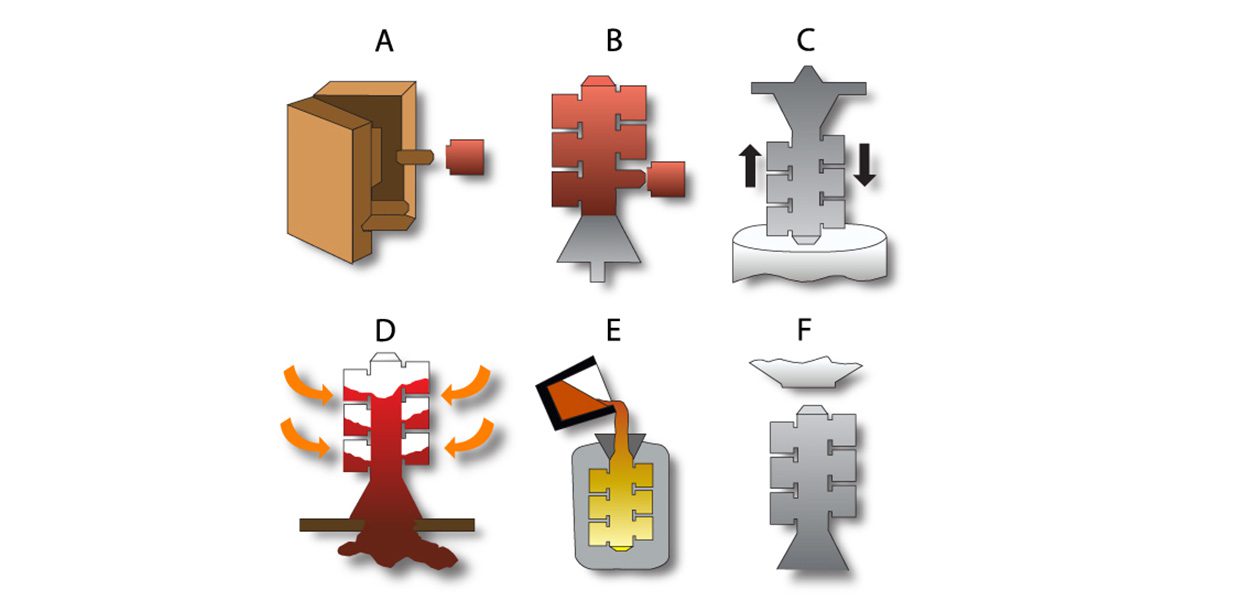

2. Investeringsstøbning

Arbejdsprincip:

Investeringsstøbning, eller tabt voksstøbning, involverer at skabe et voksmønster, belægge det med en keramisk skal og smelte voksen for at skabe et hulrum til metallet.

Ansøgningsomfang:

Fremtrædende i rumfarts- og smykkeindustrien er investeringsstøbning æret for sin præcision og evne til at gengive indviklede detaljer.

Fordele:

Høj præcision: Fremragende til indviklede designs og fine detaljer.

Glat overfladefinish: Producerer støbegods med minimal efterbehandling.

Alsidighed: Kan støbe forskellige metaller.

Ulemper:

Omkostninger: Højere omkostninger sammenlignet med nogle andre metoder.

Produktionshastighed: Langsommere sammenlignet med nogle højvolumenteknikker.

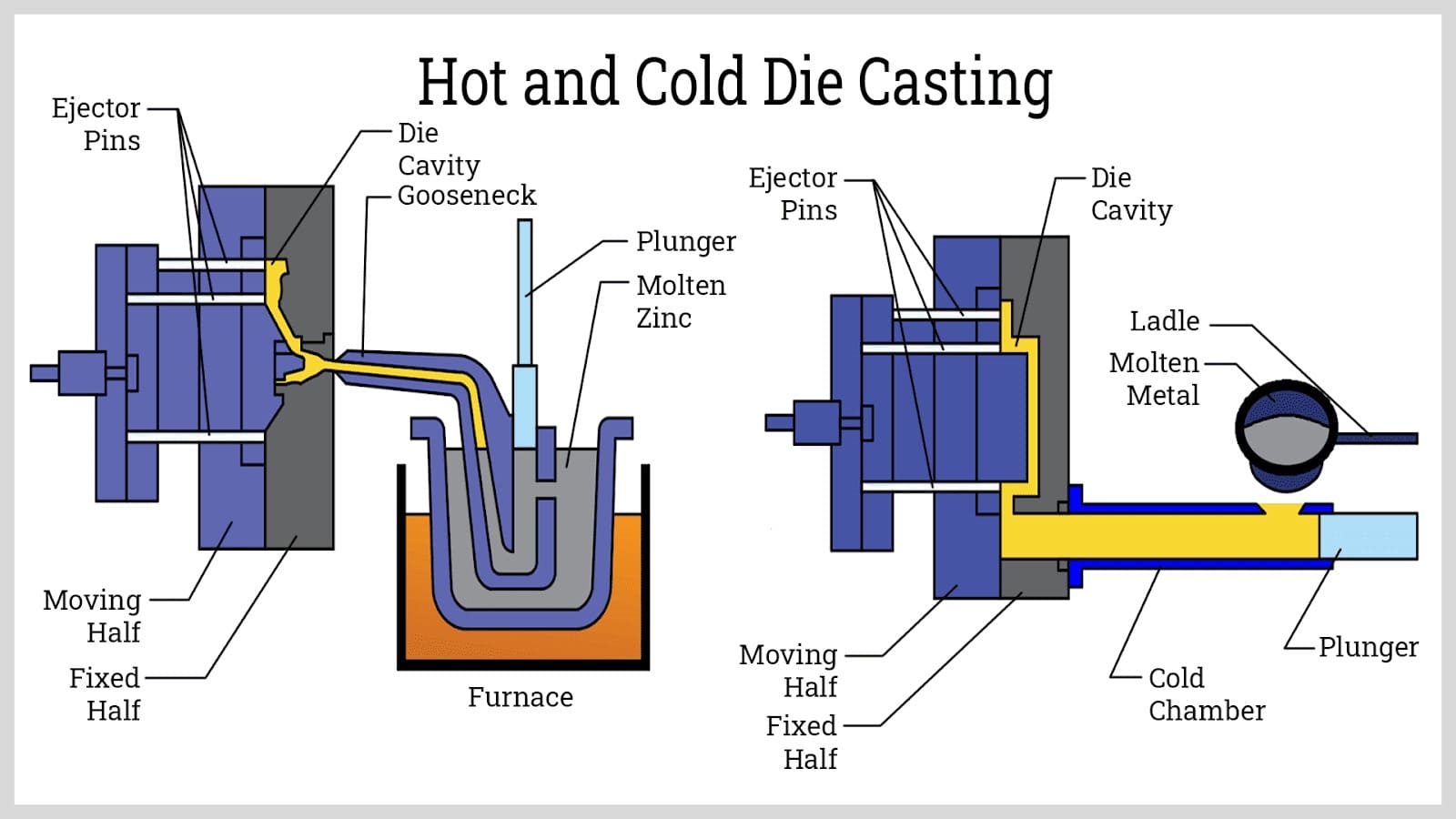

3. Trykstøbning

Arbejdsprincip:

Trykstøbning sprøjter smeltet metal ind i en stålform ved højt tryk, hvilket sikrer hurtig størkning og produktion af præcise dele.

Ansøgningsomfang:

Udbredt i bilindustrien og elektronikindustrien er trykstøbning ideel til højvolumenproduktion af komplekse komponenter.

Fordele:

Høj produktionshastighed: Hurtige cyklustider til masseproduktion.

Komplekse former: Velegnet til indviklede og komplekse designs.

Dimensionsnøjagtighed: Høj præcision og snævre tolerancer.

Ulemper:

Værktøjsomkostninger: Indledende værktøjsomkostninger kan være høje.

Materialebegrænsninger: Begrænset til visse typer metaller.

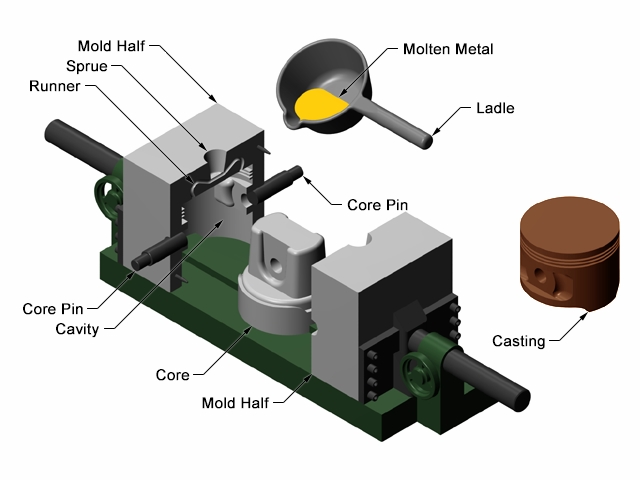

4. Permanent formstøbning

Arbejdsprincip:

Permanent formstøbning anvender genanvendelige metalforme og kan være tyngdekraft eller lavtryk, hvilket giver fleksibilitet i valget af teknik.

Ansøgningsomfang:

Med fokus på dimensionsnøjagtighed bruges den i vid udstrækning til støbning af aluminium og kobberlegeringer.

Fordele:

Dimensionsnøjagtighed: Velegnet til dele med snævre tolerancer.

Genanvendelighed: Forme kan bruges flere gange.

Omkostningseffektiv: Lavere værktøjsomkostninger sammenlignet med nogle metoder.

Ulemper:

Kompleksitet: Begrænset til mindre komplekse designs sammenlignet med andre metoder.

Materialebegrænsninger: Bedst egnet til visse metaller.

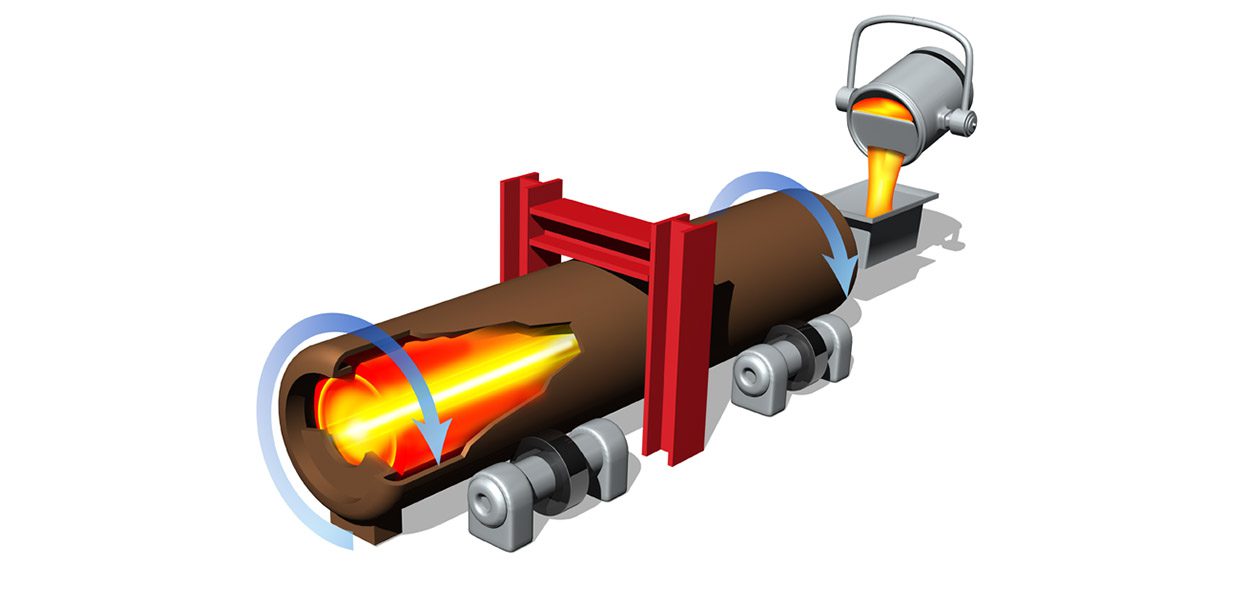

5. Centrifugalstøbning

Arbejdsprincip:

Centrifugalstøbning involverer hældning af smeltet metal i en roterende form, hvilket sikrer jævn fordeling af cylindriske eller skiveformede støbegods.

Ansøgningsomfang:

Ideel til at skabe homogene og fejlfrie støbegods, almindeligvis brugt til rør, rør og rotationssymmetriske komponenter.

Fordele:

Kvalitet: Homogene og fejlfrie støbegods.

Omkostningseffektiv: Effektiv til visse former og størrelser.

Materialebesparelser: Minimerer materialespild.

Ulemper:

Begrænsede former: Begrænset til rotationssymmetriske dele.

Udstyrsomkostninger: Specialudstyr kan være påkrævet.

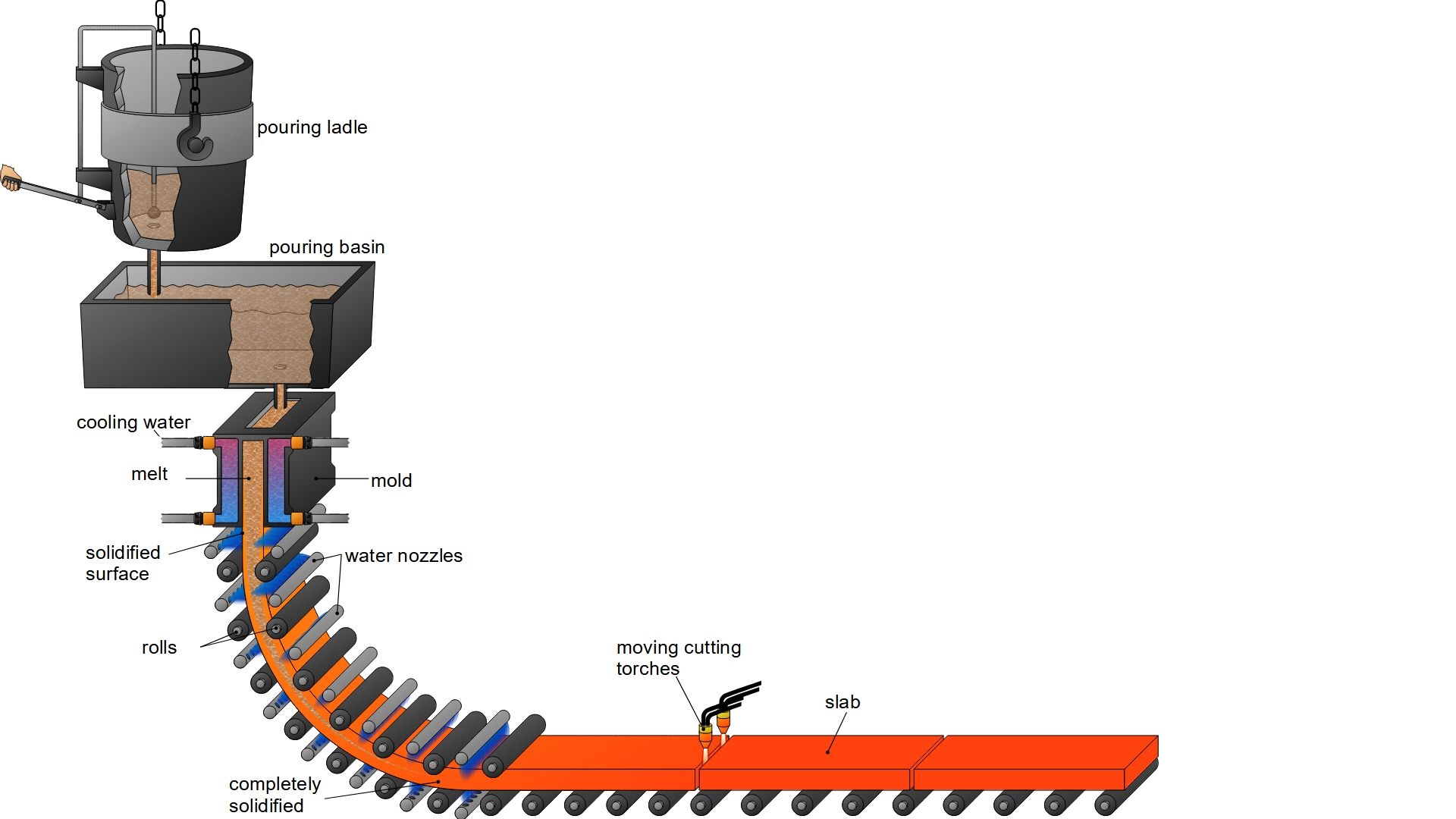

6. Kontinuerlig støbning

Arbejdsprincip:

Kontinuerlig støbning involverer kontinuerlig hældning af smeltet metal i vandkølede forme, effektivt til fremstilling af lange metalformer.

Ansøgningsomfang:

Udbredt til fremstilling af lange metalprodukter som bjælker og plader.

Fordele:

Effektivitet: Kontinuerlig og uafbrudt produktion.

Materialebesparelser: Minimerer materialespild.

Kvalitet: Homogen struktur og forbedrede mekaniske egenskaber.

Ulemper:

Indledende opsætningsomkostninger: Høj initial investering i udstyr.

Begrænsede former: Velegnet primært til lange former.

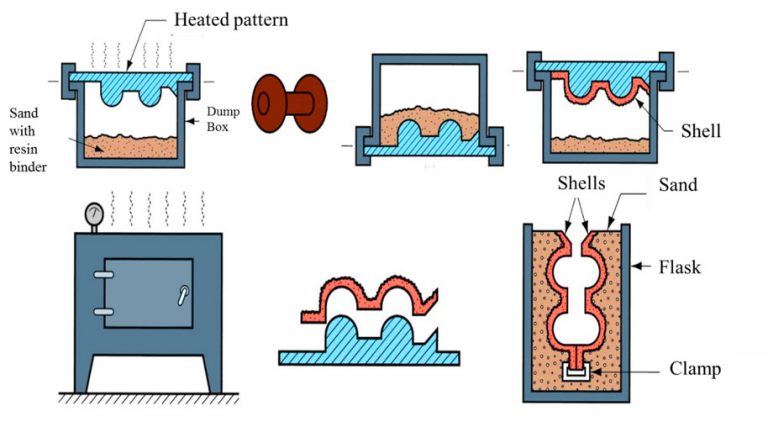

7. Skalstøbning

Arbejdsprincip:

Skalstøbning, beslægtet med sandstøbning, bruger harpiksbelagt sand til at skabe forme. Processen involverer opvarmning af skallen for at danne en robust form.

Ansøgningsomfang:

Industrier, der søger højpræcisionsstøbegods, såsom bilindustrien og rumfart, drager fordel af skalstøbning.

Fordele:

Præcision: God dimensionsnøjagtighed og overfladefinish.

Høj produktionshastighed: Hurtigere end traditionel sandstøbning.

Alsidighed: Velegnet til en række metaller.

Ulemper:

Udstyrsomkostninger: Indledende opsætningsomkostninger kan være højere.

Materialeaffald: Noget materialeaffald i form af skallen.

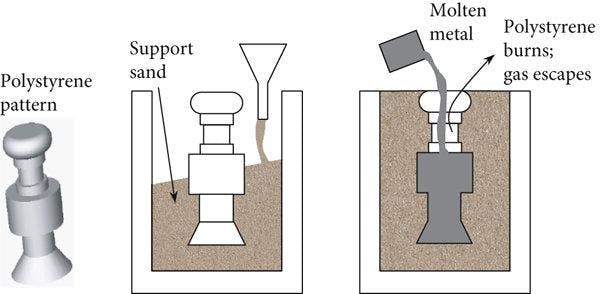

8. Tabt skumstøbning

Arbejdsprincip:

Tabt skumstøbning involverer at skabe et skummønster, belægge det med et ildfast materiale og hælde smeltet metal for at erstatte skummet.

Ansøgningsomfang:

Ideel til indviklede og komplekse dele, almindeligvis anvendt i støberier og bilfremstilling.

Fordele:

Komplekse former: Velegnet til indviklede designs.

Reduceret bearbejdning: Minimal efterstøbningsbearbejdning påkrævet.

Alsidighed: Kan bruges til forskellige metaller.

Ulemper:

Mønsteromkostninger: Skummønstre kan være dyre.

Overfladefinish: opnår muligvis ikke samme overfladefinish som præcisionsmetoder.

9. Squeeze Casting

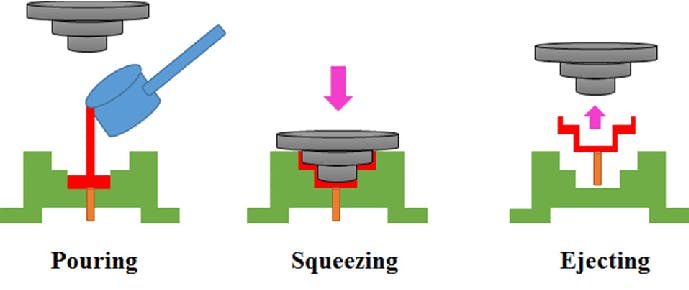

Arbejdsprincip:

Klemstøbning involverer at påføre tryk på smeltet metal under størkning, hvilket forbedrer støbningens mekaniske egenskaber.

Ansøgningsomfang:

Industrier, der kræver højstyrkekomponenter, henvender sig til at presse støbning for dets evne til at forbedre mekaniske egenskaber.

Fordele:

Forbedrede egenskaber: Forbedrede mekaniske egenskaber.

Præcision: God dimensionsnøjagtighed.

Alsidighed: Kan bruges til forskellige legeringer.

Ulemper:

Kompleksitet: Der kræves specialudstyr.

Materialebegrænsninger: Bedst egnet til specifikke legeringer.

Mangfoldigheden af metalstøbemetoder sikrer, at producenterne kan vælge den bedst egnede teknik til deres specifikke behov. Hver metode har sine unikke fordele og ulemper, hvilket gør beslutningen mangefacetteret og afhængig af faktorer som produktionsvolumen, delkompleksitet og materialekrav. Efterhånden som teknologien skrider frem, fortsætter metalstøbningens verden med at udvikle sig og lover endnu mere effektive og præcise metoder til at forme fremtidens fremstilling.